環保督查趨嚴背景下,油田含油污水與污泥處理需求量巨大。由于環保意識欠缺,我國油田自開發之日起,對油污泥的處理處于空白,2020年及以前預計的存量含油污泥在8000萬噸左右,目前含油污泥處理費用約為2000元/噸,年市場總額約為1600億元。

此技術具有綜合能耗低、脫水后的污泥穩定、無二次泥化、無臭無害等優點,可大幅度降低污泥處理成本,處理后的污泥根據市場需求制備成具有不同功能的膠凝材料(如固化劑等),為污泥的資源化利用創造更有利條件。

1.系統占地面積小:全套系統占地面積約200m2(50t/d);

2.調理脫水效果良好:脫水后含水率<50%;

3.污泥成品滿足要求:浸出、力學等各項指標達標;

4.工藝技術節能降耗:全系統余熱三階段高效利用;

5.技術成本性價比高:較傳統技術效率提高2-3倍,成本降低50%-80%;

6.工藝過程清潔環保:氣體封閉循環,保證空氣潔凈;

7.自處理水循環利用:處理后廢水作為污泥調理用水。

▲污泥脫水調理藥劑:

是自主研發的一種高效脫水調理藥劑,具有如下功能:

1.調理速度快:調理攪拌時間<1min;

2.添加量小:<1/1000(80%含水率污泥質量比);

3.脫水效果好:環保型藥劑,結合強力脫水設備,含水率<48%。

▲污泥改性穩定劑:

是自主研發的一種高效藥劑,采用硅鋁基膠凝材料。具有如下功能:

1.能快速改性污泥,提高污泥脫水效率;

2.能礦化淤泥中的有機質,防止有機質分解產氣;

3.能夠鈍化淤泥中的污染物,防止對環境的二次污染;

4.改性劑本身無污染;易保存,原料易獲取;

5.耐候性強,改性后污泥無二次泥化,多次凍融后強度損失<5%;

6.添加量合適,增容量小,體積增容不大于3%。

▲高壓高頻振動深度脫水設備:

屬于自主研發的特種污泥深度脫水機,脫水板采用鋼制結構,可承受高的脫水擠壓壓力。工作時,脫水板壓緊,內部形成空腔,由加壓泵把改性好的泥漿壓入空腔,加壓過程中通過微幅高頻振動(通過活塞缸堵側的激振器實現),使污泥中的自由水、毛細水和部分吸附水游離出來。然后,濾板內液壓缸驅動活塞桿對濾腔內的污泥加壓,在高壓下經濾布濾出。加壓方式上采用間隔、遞增式施壓,壓濾機濾板壓力逐步升高,設備利用液壓油缸來回伸縮進行在振動同時反復壓榨,壓力逐步提升,最高可達20MPa,連續作業、單次運行時間為10-15分鐘,含水率≤50%。

▲雙層滾筒式連續干化設備:

以天然氣或重油為熱源,保溫處理、余熱利用,節能30%。全過程封閉循環(無粉塵、臭氣)、環保潔凈。

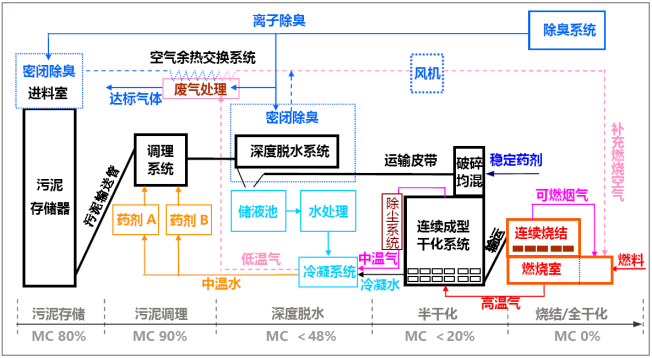

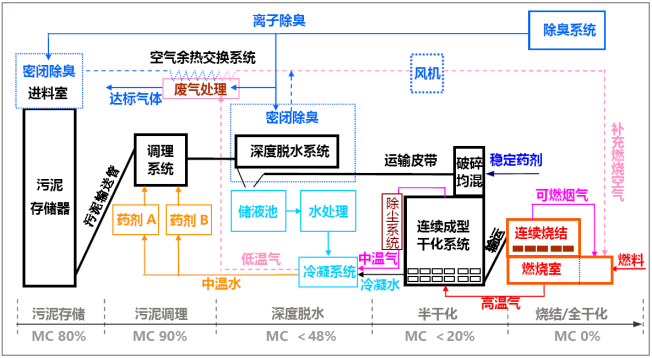

污泥改性干化技術工藝路線

該技術采用自主研發的專用化學改性劑與污泥均混,再利用特種深度脫水設備進行機械脫水,將污泥由含水率75%-90%降至50%以下,再利用低溫干化設備進行干化,使含水率達20%以下。

微信

微信 手機站

手機站